Zeitersparnis von 83% und entscheidende Schritte zur vollständigen digitalen Transformation

Zusammenfassung

Dienstleistungen:

Inhalt

Über den Kunden

Nexteer Automotive ist ein weltweit führendes Unternehmen für Antriebstechnik, das die Mobilität sicher, umweltfreundlich und spannend macht.

Als Innovator verfügt Nexteer über ein umfangreiches Produkt- und Technologieportfolio, darunter elektrische und hydraulische Servolenkungen, Steer-by-Wire-Systeme, Lenksäulen, Antriebssysteme und vieles mehr. Unser Kunde löst Herausforderungen im Bereich der Bewegungssteuerung und reagiert auf die neuesten Trends wie Elektrifizierung, ADAS, automatisiertes Fahren und Shared-Mobility-Technologien.

Die weltweit über 13.000 Mitarbeitern des Unternehmens bedienen mehr als 60 Kunden in allen wichtigen Regionen der Welt. Nexteer verfügt über 28 Produktionsstätten und arbeitet unter anderem mit Kunden wie BMW, Ford, Toyota und VW zusammen.

Geschäftliche Herausforderung

Das langfristige Ziel von Nexteer war es, eine vollständige digitale Transformation innerhalb des Unternehmensbereichs Prototype Operations durchzuführen und so die Leistung zu optimieren, Zeit zu sparen und potenzielle Verschwendung zu verhindern.

Sie stellten fest, dass ihre Prozesse, Anwendungen und Datenbanken veraltet waren und dass aufgrund der speziellen Arbeiten, die mit den Prototypen durchgeführt werden müssen, keines der vorhandenen Standardsysteme ihre spezifischen Anforderungen erfüllen konnte. Die bestmögliche Lösung für Nexteer bestand darin, ein neues, maßgeschneidertes und flexibles System zu entwickeln, das aus integrierten Modulen besteht.

Das Ziel von Nexteer bestand, eine papierlose Anlage mit vollständig integrierten Systemen zu werden.

Die Komplexität sowohl der Aktualisierung bestehender Anwendungen als auch der Erstellung völlig neuer Systeme überstieg die Fähigkeiten der internen Entwickler. Wir begannen unsere Zusammenarbeit im Jahr 2017 und führten im Laufe der Jahre aussagekräftige Analysen und UX-Audits durch, um Anforderungen zu sammeln, UX-Richtlinien zu erstellen und die Geschäftsprozesse hinter den Anfragen vollständig zu verstehen. Wir berieten kontinuierlich über die Lösungen und wie man aus den vorhandenen Daten Wert schöpfen kann und schlugen proaktiv alternative Lösungen vor.

Im Rahmen einer engen Partnerschaft und unseres Beratungsansatzes haben wir die brandneuen PFC- und COS-Systeme entworfen, entwickelt und implementiert, die jetzt weltweit in den Prototypenanlagen von Nexteer eingesetzt werden.

Dank unseres PFC kann ich jetzt Dinge in wenigen Minuten erledigen, für die ich früher mindestens 30 Minuten oder länger gebraucht hätte.

Es ist schwierig, Builds zu vergleichen, und wir können keine wirkliche statistische Zahl nennen, aber als sich die Mitarbeiter noch an das neue System gewöhnt hatten, fragte ich sie, ob sie sich an den alten Prozess erinnern könnten, und dann wurde mir klar, dass es eine enorme und zeitsparende Verbesserung war.

Unsere Mitarbeiter sehen die Ergebnisse jetzt. Ich kann unseren Kunden den PFC-Prozess zeigen, und sie sind sehr zufrieden damit, und das Gleiche gilt für unsere jährlichen externen Audits – die Auditoren sind sehr beeindruckt von dem Prozess und von den Änderungen, die wir im Laufe der Jahre vorgenommen haben. Außerdem kann ich Daten viel schneller abrufen, denn früher mussten wir jedes einzelne physische Build-Paket suchen. Jetzt kann ich mich in das PFC-System einloggen, auf meine Datensätze zugreifen und eine Seriennummer oder eine Gruppe von Seriennummern eingeben, und das war’s.

Leistungsumfang

Zu Beginn unserer Zusammenarbeit führten wir eine gründliche Analyse durch, um die Anforderungen zu erfassen und die Geschäftsprozesse des Kunden zu verstehen.

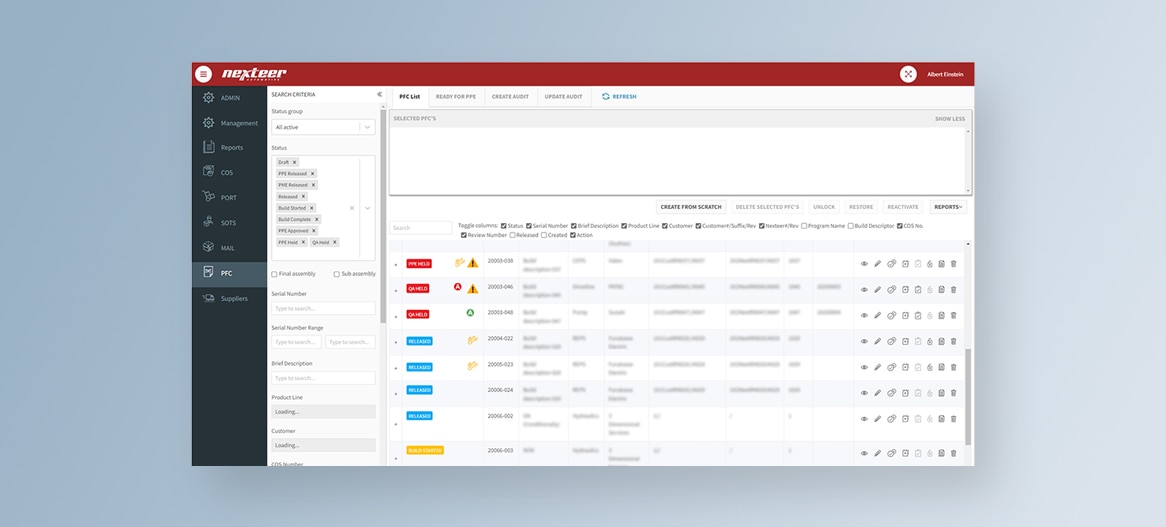

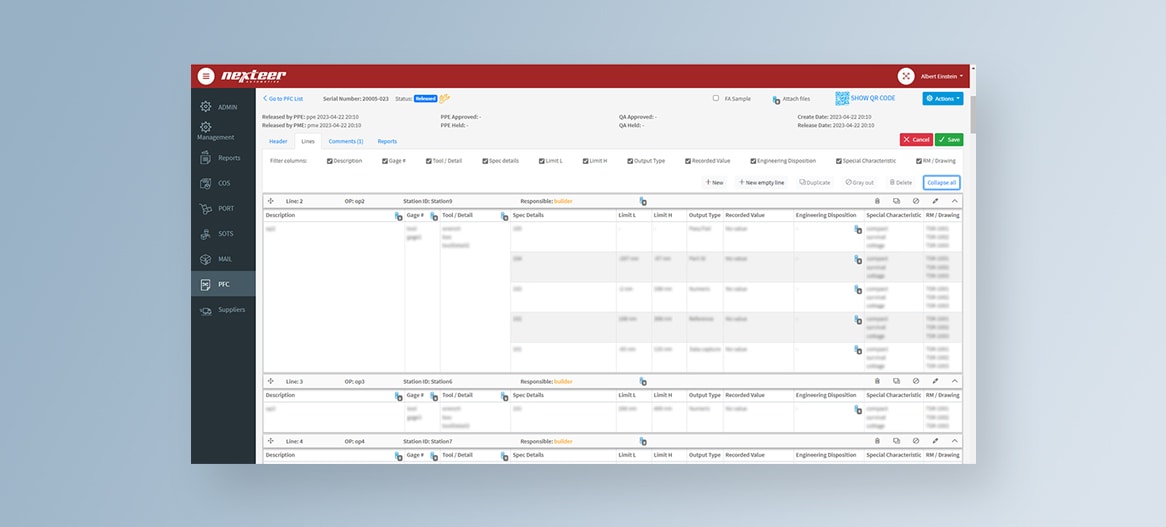

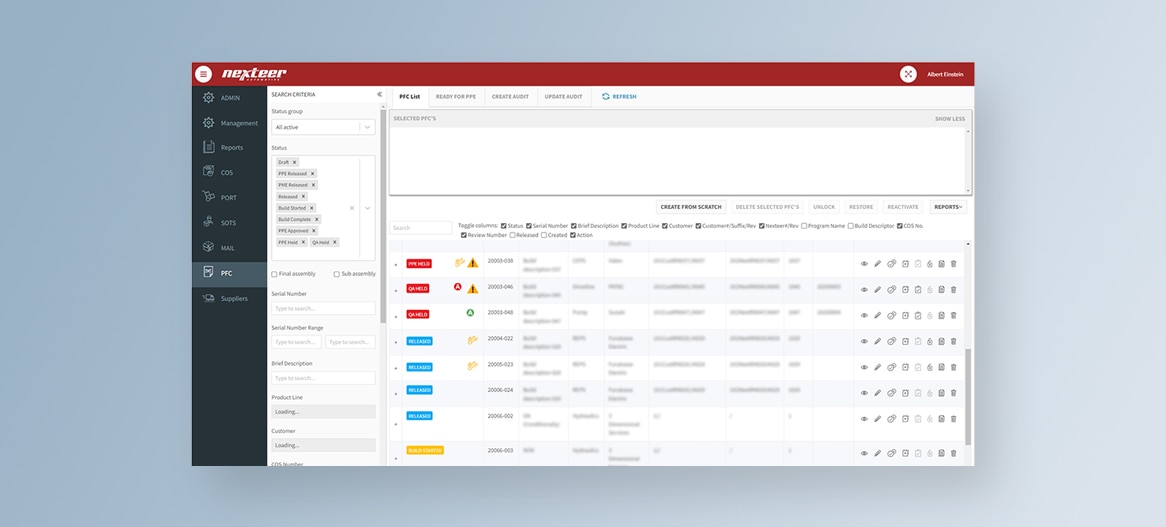

Um den Prototypenbetrieb von Nexteer zu optimieren, bestand die erste entscheidende Aufgabe darin, ein PFC-Modul als Teil des Manufacturing Execution Systems (MES) zu entwickeln, das die zuvor verwendeten, ineffizienten MS Excel-Tabellen ersetzt. Ferner unterstützten wir den Kunden mit unserem Fachwissen und berieten ihn bei spezifischen Serveranforderungen, wann immer dies möglich war, auch außerhalb des Kernprojekts.

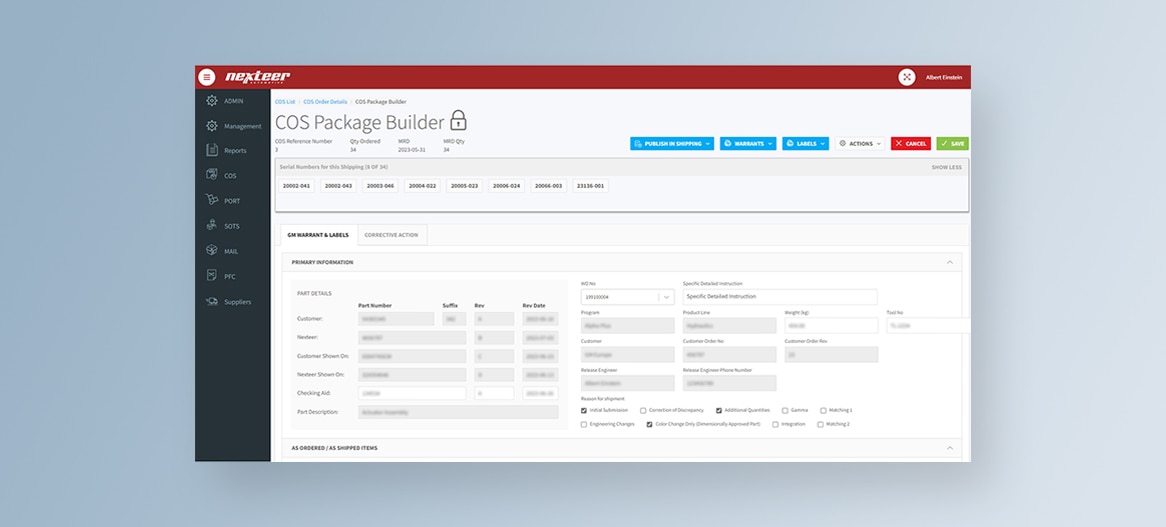

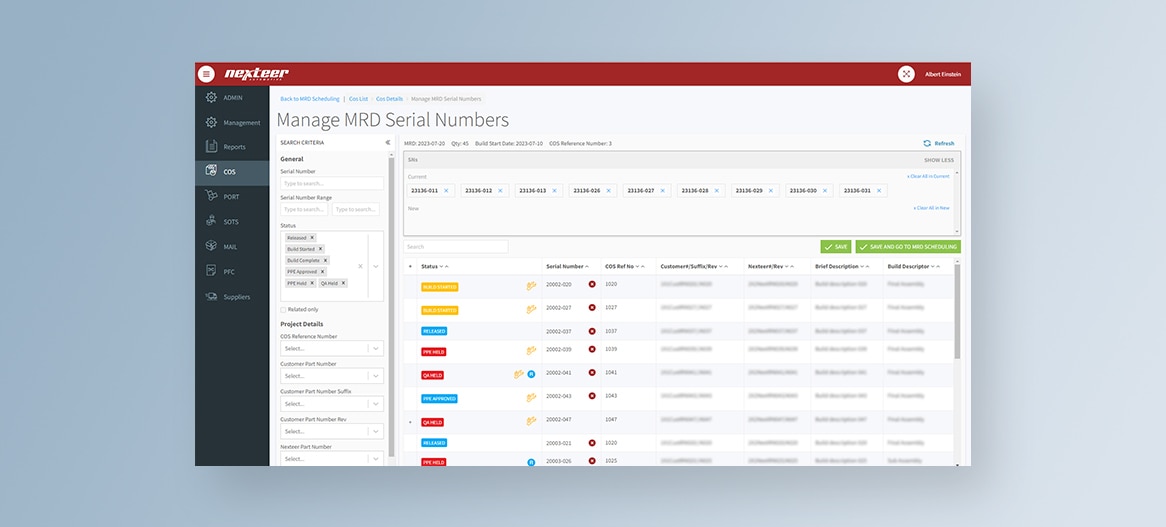

Die nächsten Schritte bestanden darin, zum Anfang des Prozessablaufs von Nexteer Prototype Operation zurückzukehren und ein neues und verbessertes COS-System (Customer Order Status) zu entwickeln, das schließlich veraltete MS Access-Anwendungen ersetzte und mit brandneuen Funktionalitäten ausgestattet wurde, wie z. B. dem visuellen Modul für die Produktionsleistung. Die integrierten PFC- und COS-Module bilden nun einen wichtigen Teil des Wertstroms des Nexteer Prototypenbetriebs.

Die Zusammenarbeit mit Future Processing, insbesondere mit unserem engagierten Business-Analysten, war eine tolle Erfahrung. Das Team arbeitet intensiv daran, bedarfsgerechte Lösungen anzubieten. Die Teammitglieder sind auch oft in der Lage, „einen Schritt voraus“ zu denken und zusätzliche Effizienz und Prozessverbesserungen anzubieten.

Obwohl sie in unterschiedlichen Regionen der Welt arbeiten, haben sie ein ausgezeichnetes Verständnis für unseren Wertstromprozess. Mockups von Ideen zu erstellen, ist eine hervorragende Ressource, um Ideen vor der Umsetzung zu demonstrieren. Bei der Vorbereitung eines jeden Release arbeitet das Team effizient daran, die Updates entsprechend zu organisieren, um den Zeitplan einzuhalten.

Prozessablaufsteuerun

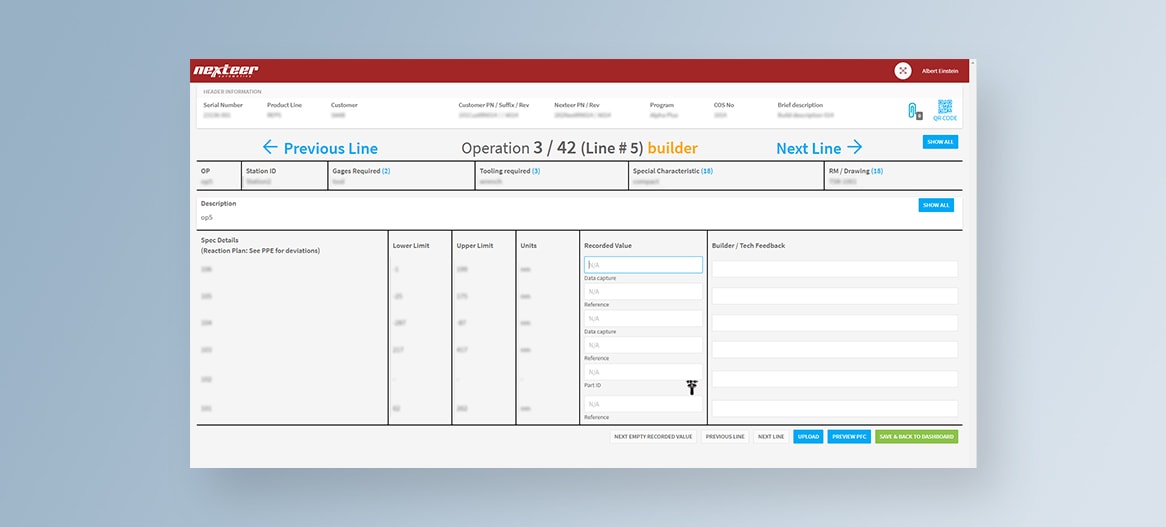

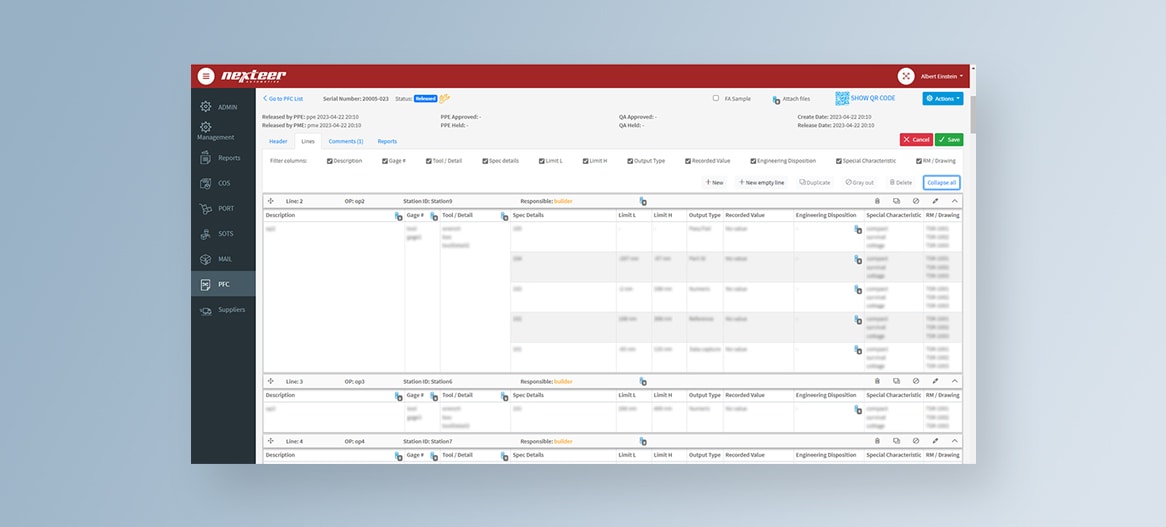

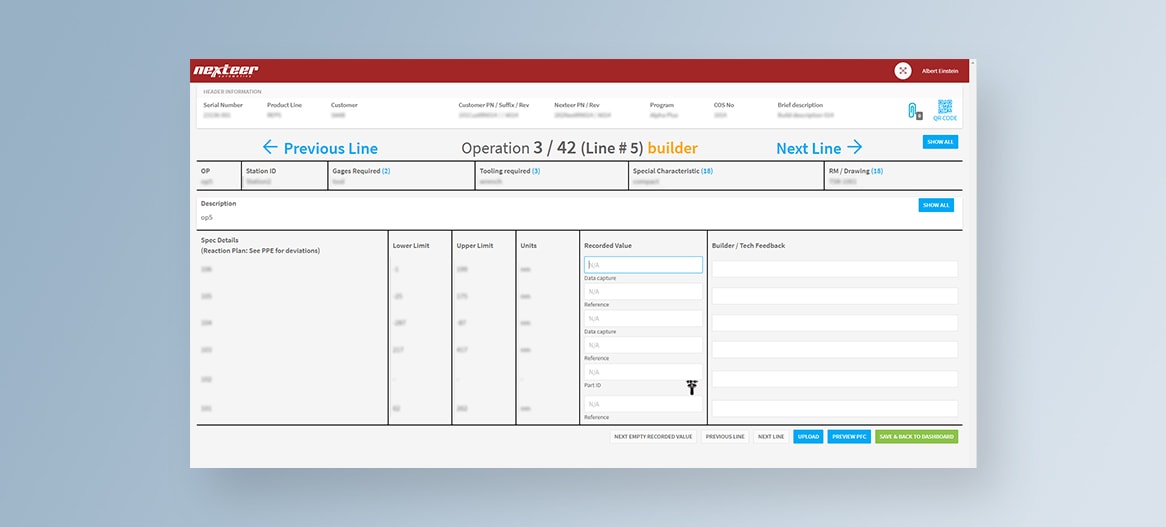

Dank der PFC sind die Prozesse inzwischen hochgradig optimiert und um bis zu 83 % verbessert, da die Benutzer Dutzende von Build-Paketen in wenigen Minuten aktualisieren können, anstatt über eine halbe Stunde und länger. Das Modul ermöglicht es, Änderungen an vielen Build-Paketen auf einmal vorzunehmen, da es alle Details online an einem Ort speichert, der über eine schnelle Suche zugänglich ist.

Das PFC ersetzte MS Excel-Tabellen und physische Dokumentation, die anstelle eines richtigen Systems zur Fertigungssteuerung verwendet wurden. Das neue Modul ist jetzt webbasiert und mobil, um den Datenfluss zu erleichtern, und dient der Planung der Abfolge der für den Bau eines Prototyps erforderlichen Arbeitsschritte. Die Daten werden jetzt auf eine Art und Weise genutzt, die vorher mit MS Excel allein nicht möglich war. Dank der automatischen Farbcodierung und der Warnmeldungen können die Benutzer leicht erkennen, wenn etwas falsch ist oder fehlt. Anpassbare visuelle Darstellungen und Berichte machen die Analyse zuverlässiger, sodass unser Kunde fundiertere, datengestützte Entscheidungen treffen kann.

Die Effizienz von Nexteer und die Zufriedenheit der Kunden sind jetzt höher, da alles schneller und reibungsloser funktioniert. Alle am Produktionsstandort durchgeführten Messungen werden in der mobilen Version des PFC erfasst und validiert sowie gleichzeitig in die Webversion hochgeladen, sodass alles auf dem neuesten Stand ist. Das System speichert wertvolle Audit-Dokumente und verwaltet durchgängige Genehmigungs-, Qualitäts- und Verbesserungsprozesse, was bei Ad-hoc und dringenden Änderungswünschen von OEMs hilfreich ist.

Status der Kundenbestellungen

Die tägliche Arbeit wird durch die Integration der wichtigsten Teile des Prototypenbetriebs in voll funktionsfähige Online-Module erheblich erleichtert.

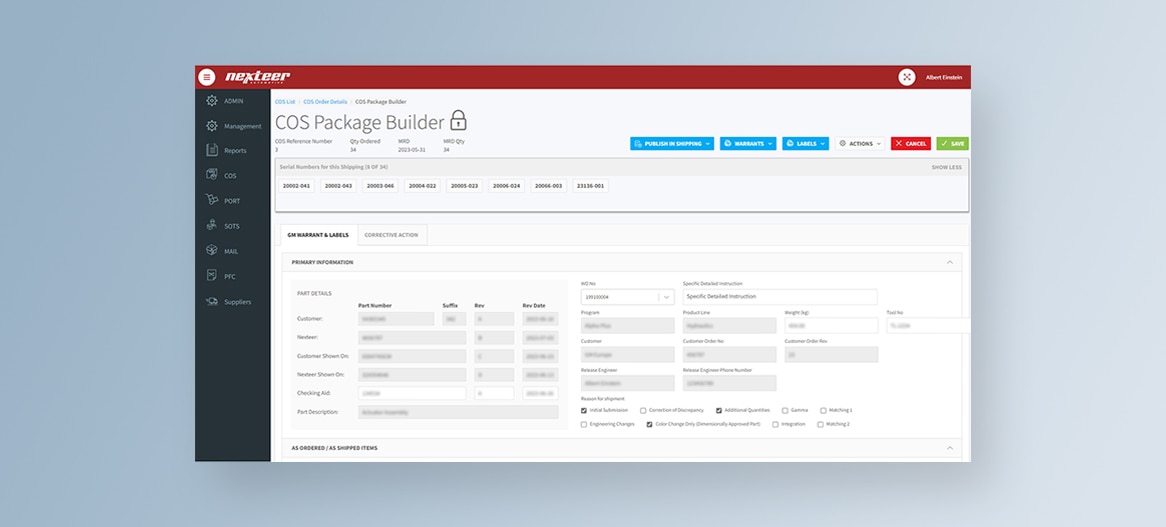

Nexteer verfügte bereits über ein COS (ERP), das jedoch veraltet war und auf MS Access basierte, das die Menge an Daten und Prozessen nicht bewältigen konnte, die Nexteer benötigte, um effizient zu bleiben. Da unser Kunde global tätig war, musste das COS-System – der Beginn des Geschäftsflusses, der die Kundenbestellungen, die Versandinformationen, den Zeitplan und vieles mehr verwaltet – ersetzt, erweitert und mit anderen Modulen integriert werden.

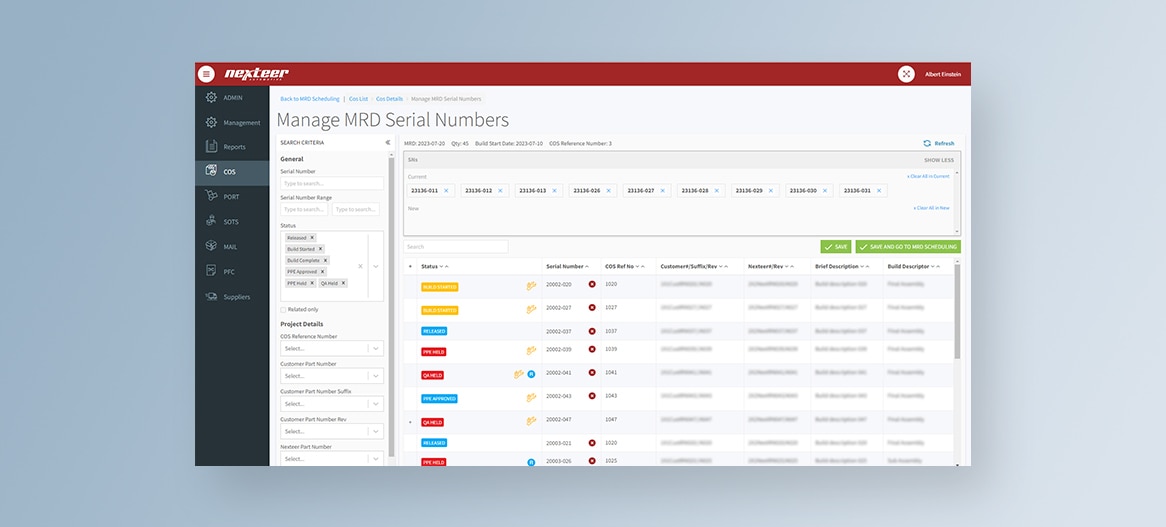

Das neue COS, das von unseren Experten entwickelt wurde, integriert eine Reihe von Funktionen aus alten MS-Access-Anwendungen, wie z. B. die Erstellung von Qualitätsdokumenten oder spezifischen Etiketten. Es ist auch mit dem PFC-Modul verbunden, das wir von Grund auf neu erstellt haben. Dadurch kann der Kunde den Produktionsplan und den Prozess der Seriennummernvergabe überwachen und verwalten, was vorher nicht möglich war. Das COS-System bietet es auch die Möglichkeit, verschiedene Berichte zu generieren, die den Kunden bei den Entscheidungsprozessen unterstützen.

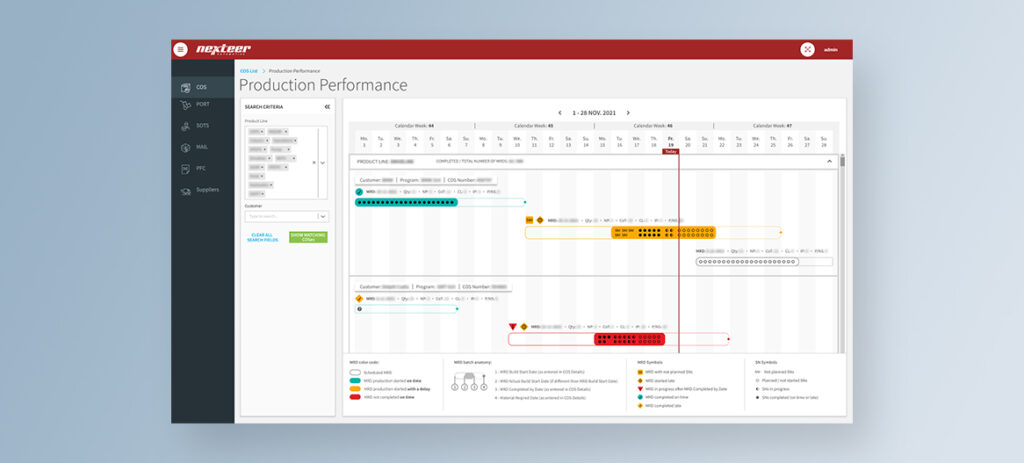

Modul „Produktionsleistung“

Dank dieser wesentlichen Verbesserung sind alle involvierten Personen gut informiert. Die Risiken etwaiger Produktionsverzögerungen werden schneller erkannt und dadurch erheblich gemindert. Der Zeitplan für die Produktionsleistung ermöglicht es unserem Kunden, proaktiver zu handeln und auf Änderungswünsche von OEMs viel schneller zu reagieren.

Die übersichtliche Visualisierung und die im System gespeicherten Daten sind sofort abrufbar, und es ist leicht zu erkennen, ob sich z. B. die Produktion einer Charge verzögert, wie viele Prototypen derzeit produziert werden, welchen Status sie haben, welche Produktlinien verfügbar sind und vieles mehr. Alle Informationen werden genutzt, um die Produktion zu beschleunigen und datengestützte Entscheidungen zu treffen, was Zeit spart und das Risiko möglicher Fehler verringert.

Das Modul „Visueller Zeitplan der Produktionsleistung“ ist eine zeitliche Visualisierung der Produktionsprozesse, auf die über das COS-Modul zugegriffen werden kann. Diese Funktion wurde von der Nexteer Geschäftsleitung angefordert, um besser zu verstehen, was auf in Build-Prozess passiert. Unser UX-Berater erstellte eine Prototypenversion des Moduls und führte Tests mit den Endnutzern durch, um weitere UX-Richtlinien und Usability-Bewertungen der Produktionsleistung zu ermitteln, um das neue Modul so funktional wie möglich zu gestalten, was zu den oben genannten Vorteilen führte.

Hauptvorteile unserer Partnerschaft

- Der entscheidende Schritt des Kunden hin zu einer vollständigen digitalen Transformation und einer papierlosen Anlage wurde dank unserer Zusammenarbeit und der Schaffung neuer Module und integrierter Systeme vollzogen

- Die Prozesse wurde optimiert und die Effizienz um bis zu 83 % gesteigert – beispielsweise dauert das Einspielen von Änderungen im PFC-System nur noch Minuten statt über eine halbe Stunde oder länger

- Erheblich verkürzte Reaktionszeit der Nexteer-Mitarbeiter und die Lieferzeit ihrer Produkte, da die Änderungswünsche ihrer Kunden nahtlos und viel schneller als zuvor bearbeitet werden

- Die Fähigkeit, klare und anpassbare Grafiken und Berichte in den Modulen PFC und COS zu erstellen, ermöglicht es unserem Kunden, datengestützte Entscheidungen zu treffen

- Die in den PFC- und COS-Modulen gespeicherten Daten sind hochverfügbar und befinden sich an einem Ort

- Die Systemintegration und die neuen Funktionalitäten führen dazu, dass Nexteers Prototypenbetrieb miteinander verbunden sind und die Daten für jeden Mitarbeiter relevant bleiben

- Wir haben unterstützende Module mit zusätzlichen Optionen bereitgestellt: Admin (Anwendungsmanagement), Management (Berichte für das Management des Kunden), Lieferanten (Lieferantendatenbank)

- Die Systeme sind global – jede Einrichtung des Prototypenbetriebs verwendet dieselben Module, was eine größere Kohäsion und Konsistenz der Prozesse ermöglicht

- Präsentieren von Mockups mit niedriger und High-Fidelity-Prototypen, die eine reale Vision des Aussehens des Produkts lieferten, was es dem Kunden ermöglicht, das Produkt mit Stakeholdern zu diskutieren, was oft zu neuen Schlussfolgerungen führt

Die Zusammenarbeit mit dem Future Processing-Team war eine großartige Erfahrung. Die professionelle Struktur ist da, um unsere Bedürfnisse zu erfüllen und schnell zu reagieren. Die Teammitglieder sind respektvoll und angenehm. Es ist eine absolute Freude, täglich mit ihnen zu arbeiten, egal ob es sich um den Kundenbetreuer, den Projektmanager, den Business-Analysten, die Programmierer, die UI-Experten, die QA und so viele mehr handelt.

Durch die Art der Arbeitsbeziehung haben wir das Gefühl, ein Teil ihres Teams zu sein und wir sind eine große „Familie“, die auf ein gemeinsames Ziel hinarbeitet. Wir arbeiten seit Jahren mit Future Processing zusammen und werden dies auch weiterhin tun.

Technologien und tools im Projekt