Osiągnięcie oszczędności czasu na poziomie 83% i podjęcie kluczowych kroków w kierunku pełnej transformacji cyfrowej

Podsumowanie

Spis treści

O kliencie

Nexteer Automotive to lider w branży technologii sterowania ruchem, którego celem jest bezpieczna i ekologiczna, a zarazem atrakcyjna i dynamiczna mobilność.

Jako innowator w branży firma Nexteer może pochwalić się obszernym portfolio produktowo-technologicznym, które zawiera między innymi elektryczne i hydrauliczne wspomaganie układu kierowniczego, układy typu steer-by-wire, kolumny kierownicze i układy napędowe. Nexteer rozwiązuje problemy związane z systemami sterowania i odpowiada na najnowsze trendy, takie jak elektryfikacja, ADAS (systemy aktywnego wsparcia kierowcy) i technologie mobilności dzielonej.

Firma zatrudnia ponad 13 tysięcy pracowników w wielu krajach i obsługuje ponad 60 klientów z kluczowych regionów świata. Nexteer posiada 28 zakładów produkcyjnych, a do klientów firmy należą takie marki motoryzacyjne jak BMW, Ford, Toyota i VW.

Wyzwanie biznesowe

Długofalowym celem Nexteer była pełna transformacja cyfrowa działu Prototype Operations, a w rezultacie optymalizacja wydajności w firmie, oszczędność czasu i wyeliminowanie odpadów.

Firma zauważyła, że istniejące procesy, aplikacje i bazy danych stały się przestarzałe, a do tego żaden z dostępnych na rynku gotowych systemów nie spełniał jej wymagań, ponieważ praca nad prototypami jest wysoko wyspecjalizowana. Najlepszym rozwiązaniem dla Nexteer było stworzenie nowego, dopasowanego do potrzeb, elastycznego systemu, składającego się ze zintegrowanych modułów.

Planem Nexteer było całkowite wyeliminowanie użycia papieru w firmie i pełna integracja systemów.

Złożoność tego zadania – zaktualizowania istniejących aplikacji i stworzenia całkowicie nowego systemu – przekraczała możliwości wewnętrznego zespołu programistów Nexteer. Współpracę rozpoczęliśmy w 2017 roku. W jej ramach przeprowadziliśmy wiele znaczących analiz i audytów UX, aby zebrać wymagania, przygotować zalecenia dotyczące doświadczenia użytkownika i w pełni zrozumieć procesy biznesowe stojące za funkcjonowaniem firmy.

Regularnie doradzaliśmy klientowi w kwestii możliwych rozwiązań i sposobów na to, jak wydobyć wartość z istniejących danych, a do tego proaktywnie sugerowaliśmy rozwiązania alternatywne. Współpraca ta zaowocowała opracowaniem i wdrożeniem systemów PFC i COS, które są teraz wykorzystywane w globalnych oddziałach Nexteer zajmujących się prototypowaniem.

Dzięki naszemu systemowi PFC jestem teraz w stanie w kilka minut zrealizować zadania, które wcześniej zajmowały co najmniej pół godziny.

Trudno jest porównywać procesy i nie jesteśmy w stanie podać tu konkretnych danych statystycznych, ale kiedy ludzie zaczynali przyzwyczajać się do nowego systemu, a ja pytałem ich, czy pamiętają dawne procesy, doszło do mnie, że wprowadziliśmy naprawdę duże zmiany na lepsze, pozwalające zaoszczędzić czas.

Nasi pracownicy dostrzegają ich efekty. Ponadto mogę teraz pokazywać proces PFC naszym klientom, a oni są z tego bardzo zadowoleni. To samo dotyczy naszych corocznych audytów zewnętrznych – audytorzy są pod ogromnym wrażeniem procesu i zmian, które zaszły w ostatnich latach. Mam teraz również możliwość dużo szybszego pozyskiwania danych, podczas gdy wcześniej musieliśmy wyszukiwać każdą pojedynczą, fizyczną paczkę danych. Mogę zalogować się do systemu PFC, wejść do zapisanych danych, wpisać numer seryjny lub grupę numerów seryjnych – i gotowe.

Zakres prac

Nasza współpraca rozpoczęła się od dokładnej analizy przeprowadzonej po to, by zebrać wymagania Klienta i w pełni zrozumieć jego procesy biznesowe.

Pierwszym zadaniem zmierzającym do optymalizacji działu Prototype Operations było stworzenie modułu PFC jako części systemu realizacji produkcji MES w miejsce uprzednio stosowanego i niezbyt wydajnego narzędzia, jakim są arkusze MS Excel. Wsparliśmy Nexteer dodatkowo naszym doświadczeniem, doradzając w kwestii konkretnych wymagań serwerowych, co wykraczało poza główny zakres projektu.

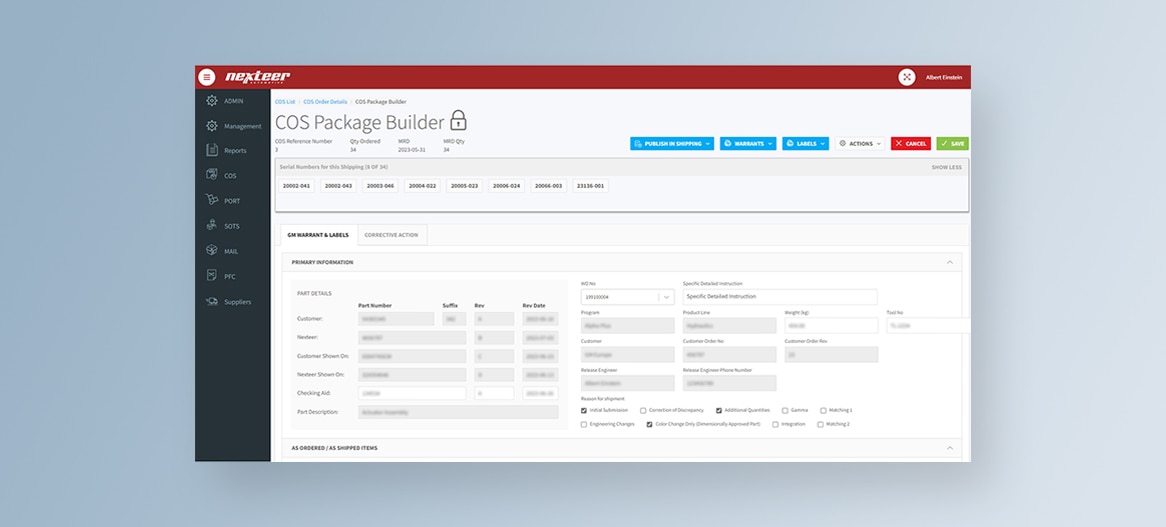

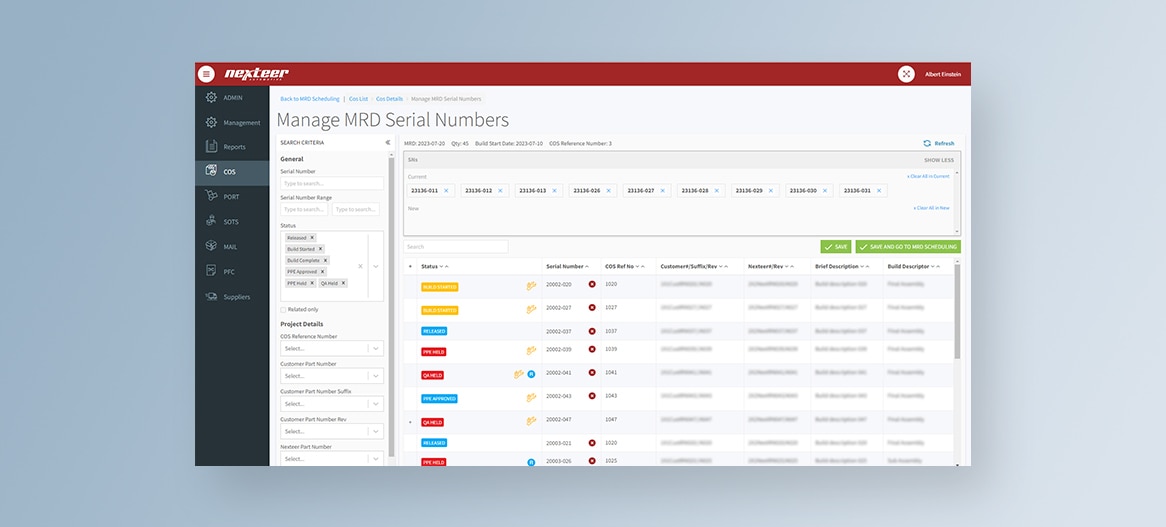

Kolejne kroki objęły powrót do początkowego etapu przepływu procesu w zakładach prototypowania Nexteer oraz opracowanie nowego, ulepszonego systemu COS, który ostatecznie zastąpił wcześniej używaną aplikację MS Access i otrzymał nowe funkcjonalności, takie jak moduł wizualnego harmonogramowania wydajności produkcji. Zintegrowane moduły PFC i COS tworzą teraz istotną część strumienia wartości w ramach Nexteer Prototype Operations.

Współpraca z Future Processing, a zwłaszcza z przydzielonym nam analitykiem biznesowym, jest świetnym doświadczeniem. Zespół ciężko pracuje, by stworzyć rozwiązanie odpowiadające naszym wymaganiom. Członkowie zespołu myślą perspektywicznie i często proponują dodatkowe rozwiązania zwiększające wydajność i usprawniające procesy.

Choć działamy w różnych częściach świata, Future Processing doskonale rozumie nasz strumień wartości. Makiety pomysłów to znakomite źródło, dzięki któremu możemy przyjrzeć się naszym koncepcjom przed ich wdrożeniem. Na każdym etapie realizacji projektu zespół stara się zorganizować nowe aktualizacje zgodnie z założeniami harmonogramu.

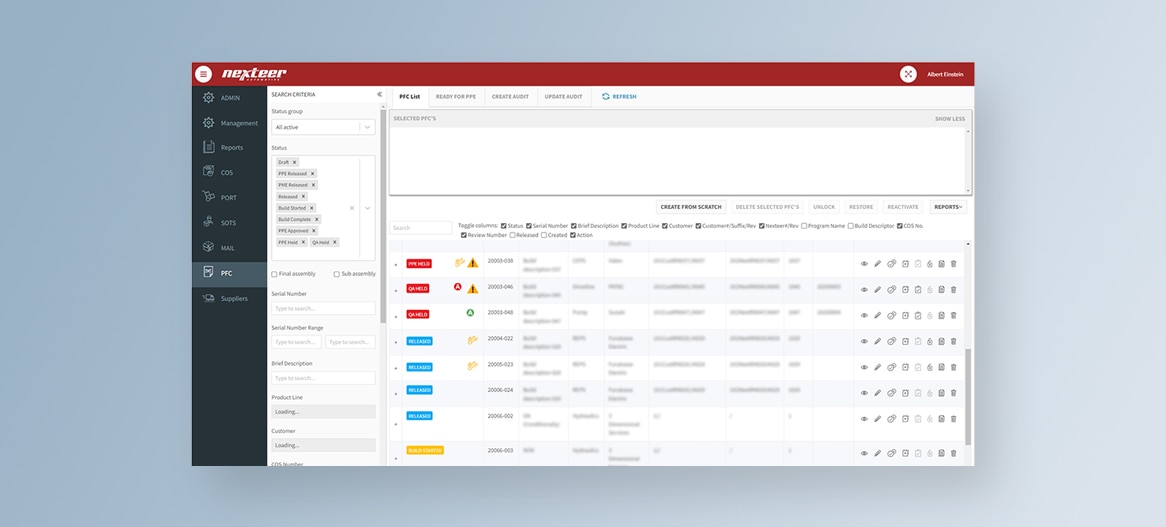

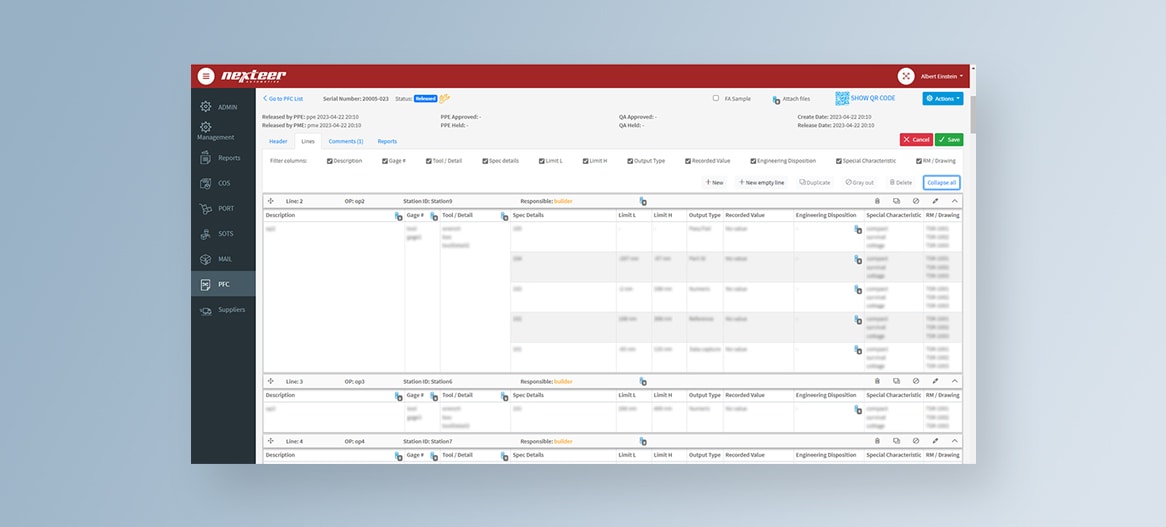

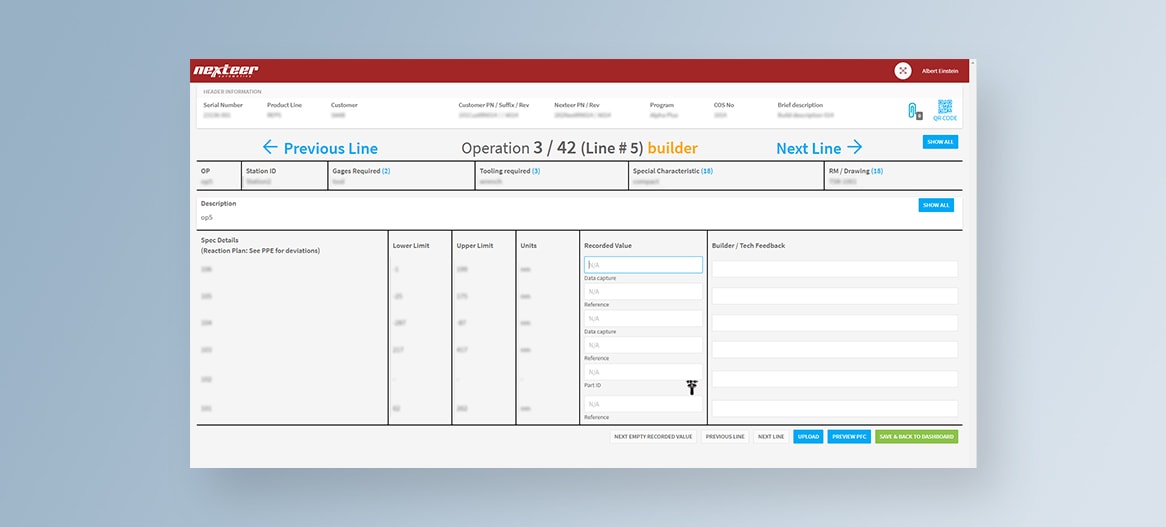

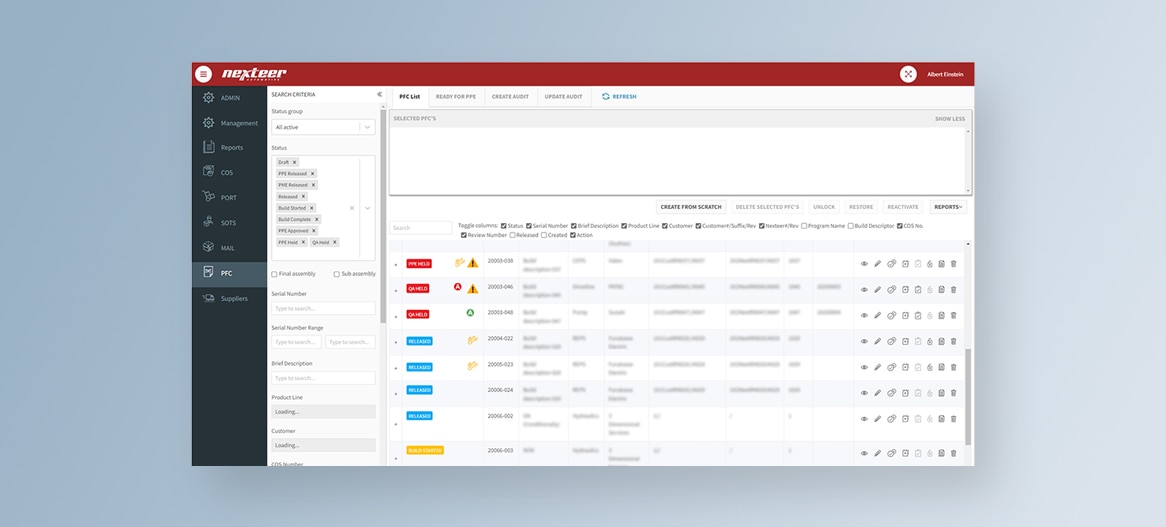

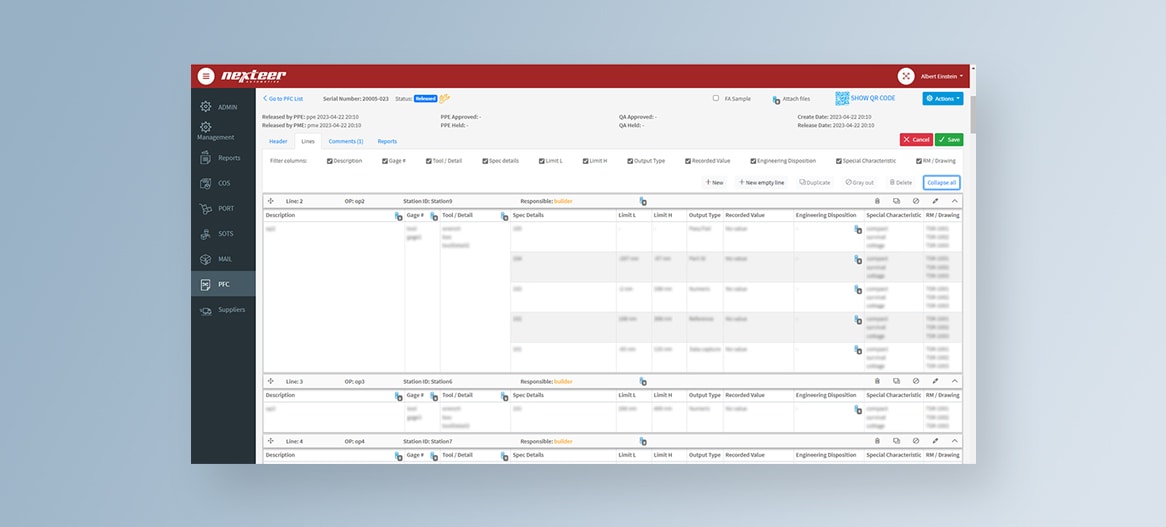

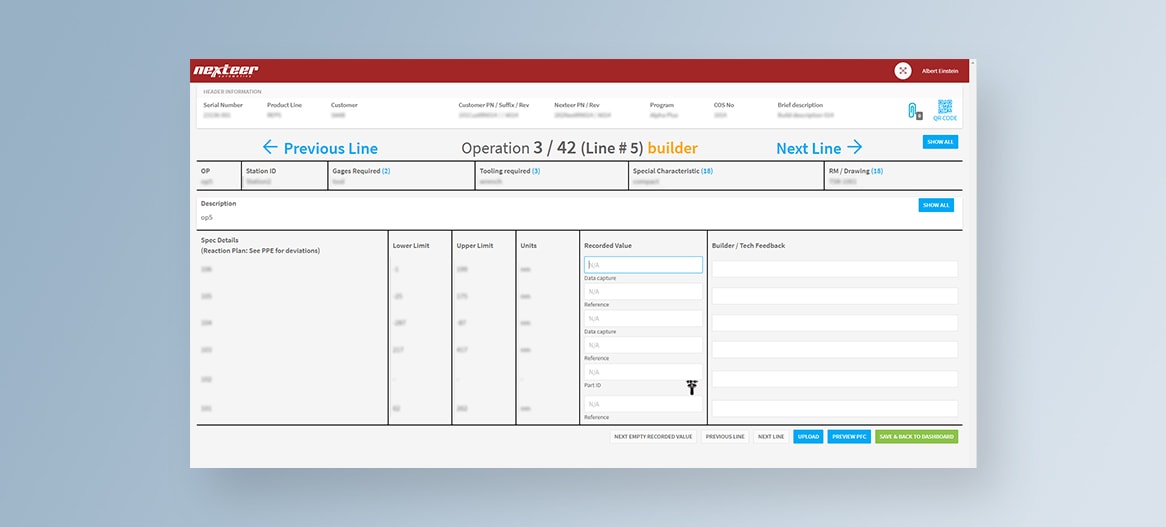

PFC – Kontrola przepływu procesu

Dzięki systemowi PFC procesy są teraz doskonale zoptymalizowane, a wydajność wzrosła o 83%, ponieważ użytkownicy są w stanie aktualizować dziesiątki paczek danych w ciągu kilku minut, co wcześniej zajmowało co najmniej pół godziny. Moduł umożliwia wprowadzanie zmian do kilku paczek jednocześnie, ponieważ wszystkie dane są przechowywane online w jednym miejscu i dostępne za pomocą szybkiego wyszukiwania.

System PFC zastąpił arkusze Excela i fizyczną dokumentację, które były wykorzystywane wcześniej zamiast zoptymalizowanego systemu realizacji produkcji. Nowy moduł funkcjonuje w przeglądarkach i urządzeniach mobilnych, co usprawnia przepływ danych. Wykorzystywany jest do planowania kolejności działań potrzebnych do stworzenia prototypu. Dane są teraz wykorzystywane w sposób, który wcześniej nie był możliwy przy użyciu wyłącznie Excela. Dzięki zautomatyzowanym alertom i kodom kolorystycznym użytkownicy widzą wyraźnie, kiedy coś nie działa lub czegoś brakuje. Konfigurowalne grafiki i raporty sprawiają, że analizy są bardziej funkcjonalne, co pozwala klientowi na podejmowanie przemyślanych decyzji opartych na danych.

W rezultacie wszystko działa szybciej i sprawniej, a wydajność działań Nexteer i poziom zadowolenia klientów firmy rośnie. Wszystkie pomiary dokonywane w miejscu produkcji są gromadzone i zatwierdzane w mobilnej wersji systemu PFC oraz jednocześnie ładowane na stronę internetową, dzięki czemu każda wersja danych jest aktualizowana na bieżąco. System przechowuje cenną dokumentację audytową i pomaga kompleksowo nadzorować procesy akceptacji, kontroli jakości i wprowadzania ulepszeń, co umożliwia szybką reakcję na nagłe i pilne prośby o zmiany wysyłane przez producentów.

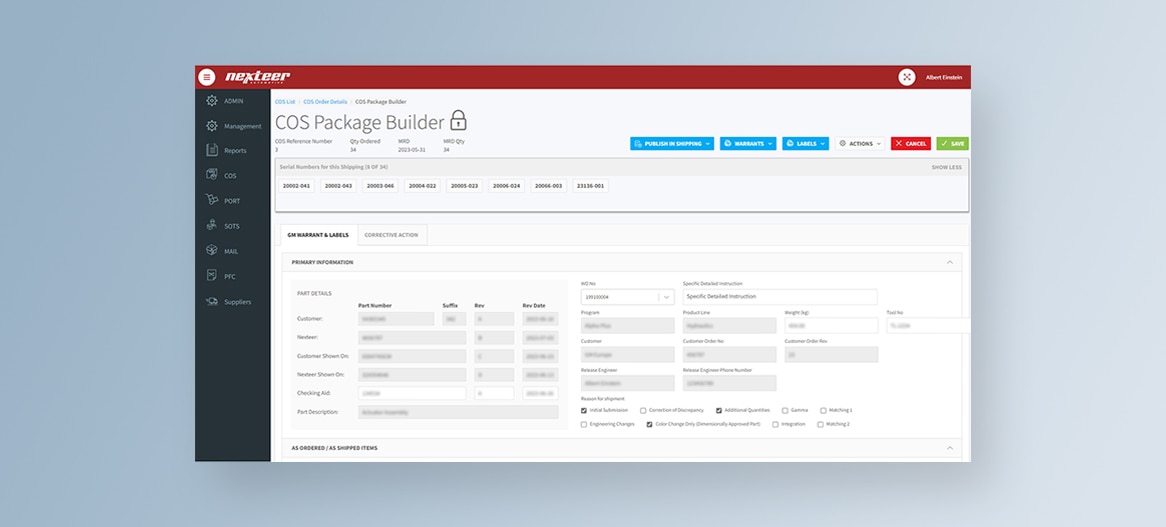

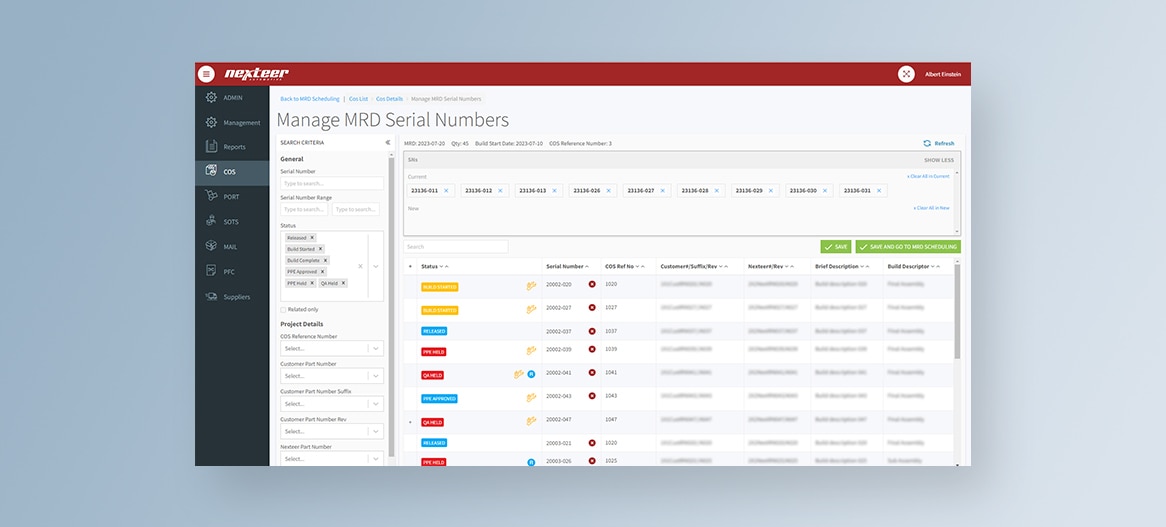

COS – Status zamówienia klienta

Codzienna praca działu prototypów stała się łatwiejsza dzięki połączeniu kluczowych elementów w całkowicie funkcjonalne moduły online.

Nexteer posiada działający system COS (ERP), jest on jednak przestarzały i oparty na MS Access. W rezultacie nie jest w stanie operować takimi zakresami danych i procesów, których firma potrzebuje, by zachować wydajność. Odkąd firma Nexteer zaczęła działać na całym świecie, system COS musiał zostać wymieniony na nowe i ulepszone rozwiązanie, zintegrowane z pozostałymi modułami i umożliwiające różne działania, w tym inicjowanie procesu biznesowego, obsługiwanie zamówień klientów, przesyłanie informacji o dostawie czy harmonogramowanie.

Nowy system COS opracowany przez naszych ekspertów łączy różne funkcjonalności, które dostępne były w poprzednim rozwiązaniu opartym na MS Access, takie jak dokumenty dotyczące jakości oraz tworzenie etykiet. Ponadto jest podłączony do modułu PFC, który zbudowaliśmy od zera. To pozwala klientowi na monitorowanie procesu i zarządzanie nim, co wcześniej nie było możliwe. Dzięki temu klient ma kontrolę między innymi nad harmonogramem produkcji i procesem przypisywania numerów seryjnych. System COS daje również możliwość generowania raportów, które wspierają firmę w procesie decyzyjnym.

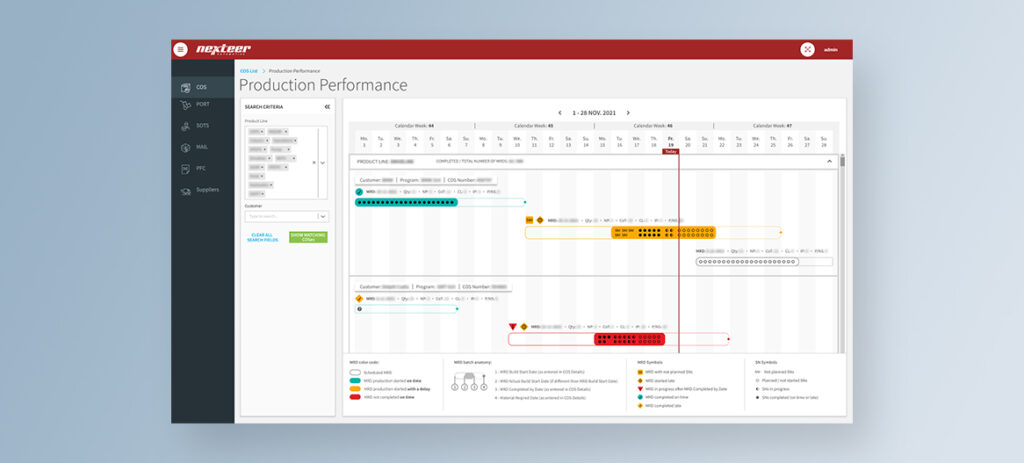

PP – Moduł wydajności produkcyjnej

Dzięki temu kluczowemu usprawnieniu wszystkie zainteresowane strony są informowane na bieżąco o aktualizacjach. Możliwe stało się wcześniejsze identyfikowanie ryzyka opóźnień w produkcji, co w rezultacie pozwala na jego spore zmniejszenie. Plan wydajności produkcyjnej daje klientowi większą proaktywność w działaniu i umożliwia dużo szybsze reagowanie na prośby producentów o zmiany. Czytelna wizualizacja danych przechowywanych w systemie oraz same dane są łatwo dostępne i widoczne. Dzięki temu można szybko stwierdzić, czy jakaś partia produkcji jest opóźniona, ile prototypów jest aktualnie w produkcji, jaki jest ich status i dostępność linii produkcyjnych. Wszystkie dane wykorzystywane są do przyspieszenia produkcji i podejmowania decyzji opartych na danych. To oszczędza czas klienta i zmniejsza ryzyko błędu.

Moduł wizualnego planu wydajności produkcji ma formę osi czasu przedstawiającej harmonogram procesów produkcyjnych i dostępny jest w module COS. O funkcję tę poprosił zarząd Nexteer, żeby lepiej wiedzieć, co dzieje się na terenie zakładów. Nasza konsultantka UX przygotowała prototypową wersję modułu i przeprowadziła testy z użytkownikami końcowymi, aby opracować szczegółowe wskazówki i recenzje użyteczności modułu dotyczącego wydajności produkcyjnej. Dzięki temu mogliśmy stworzyć funkcjonalny moduł, który przyniósł wymienione wcześniej korzyści.

Główne korzyści ze współpracy

- Milowy krok klienta w stronę pełnej transformacji cyfrowej i wyeliminowania użycia papieru zrealizowany dzięki naszej współpracy, która zaowocowała utworzeniem nowego modułu i integracją systemów

- Optymalizacja procesów i wzrost wydajności o aż 83% – wprowadzanie zmian w systemie PFC trwa teraz kilka minut, a nie ponad pół godziny

- Znaczące zmniejszenie czasu reakcji pracowników Nexteer i czasu wytworzenia produktów dzięki sprawniejszej i szybszej realizacji zapytań i próśb o zmiany wysyłanych przez klientów

- Możliwość generowania czytelnych i edytowalnych grafik i raportów w modułach PFC i COS, które pozwalają na podejmowanie bardziej świadomych decyzji

- Dane przechowywane w modułach PFC i COS są łatwo dostępne w jednym miejscu

- Integracja systemów i nowych funkcjonalności umożliwia powiązanie różnych działań Nexteer, a każdy pracownik działu prototypów ma dostęp do aktualnych danych

- Stworzenie modułów wspierających z dodatkowymi opcjami: Admin (zarządzanie aplikacją), Management (raporty dla zarządu firmy) i Suppliers (baza danych o dostawcach)

- Systemy są globalne – każdy zakład Prototype Operations wykorzystuje te same moduły, co pozwala na większą spójność i harmonizację procesów

- Prezentacja makiet o niskim i wysokim poziomie szczegółowości umożliwia przedstawienie realnego wyglądu produktu, dzięki czemu klient może omówić go z interesariuszami, co często prowadzi do nowych wniosków

Współpraca z Future Processing jest pozytywnym doświadczeniem. Dzięki profesjonalnej strukturze partnera firma jest w stanie błyskawicznie odpowiadać na nasze potrzeby. Członkowie zespołu – opiekun klienta, kierownik projektu, analityk biznesowy, programiści, specjaliści UI i QA oraz pozostałe osoby – są pełni szacunku i sympatyczni, a codzienna współpraca z nimi jest czystą przyjemnością.

Dzięki temu czujemy, że i my jesteśmy częścią zespołu – tworzymy jedną, wielką rodzinę, której działania mają wspólny cel. Współpracujemy z Future Processing już od wielu lat i na pewno będziemy kontynuować to partnerstwo.

Technologie i narzędzia użyte w projekcie